我们将一如既往为您生产优质的产品并提供优质的服务

企事业资讯 NEWS

企业资讯

ROM M1技术指南

ROM M1温拌沥青添加剂低温施工应用

1.概述

温拌技术是沥青铺装行业的一项革命性技术,该类技术通过采用特殊的化学、物理手段,降低沥青混合料拌合、摊铺、碾压等工艺环节的控制温度,从而达到节省燃料、减少污染物排放的目地。由于温拌技术的核心理念与我国的可持续发展战略及建设节约型社会、和谐社会的国家目标相符合,因此在我国得到飞速发展,并在部分城市和项目上得到了规模化应用。

ROM M1由INGTE(原美国MWV公司)开发,表面活性剂类温拌添加剂由于具有不改变沥青材料本身性质、有效帮助碾压、增强混合料抗水损性能等技术特点,成为国际上主要的温拌沥青混合料技术。截止2010年,我国温拌混合料实际应用中90%以上采用了表面活性剂类温拌技术。

1.1 ROM M1的技术核心

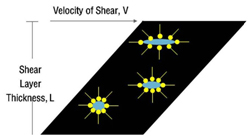

ROM M1温拌剂的技术核心是利用表面活性剂技术降低沥青的表面张力,并改变沥青较高温度(90℃-140℃)时的流变性能,使沥青在该温度范围内具有更好的铺展性,从而增强沥青混合料在该温度范围内拌合的裹覆效果;同时表面活性剂亲水集团在拌合过程中会俘获石料内部毛细空隙含有的微量水分,在沥青内部形成水膜润滑结构,从而降低沥青裹覆石料时所需的能量,显著增加沥青混合料在较低温度时的拌和和易性。

在压实过程中,在钢轮压路机的振动和胶轮压路机的揉搓作用下,结构性水膜的润滑作用得到较大程度的发挥,使得集料位置调整和骨架结构形成更加容易,从而达到促进沥青混合料压实的目的。

图1 剪切力导入降低粘度示意图

静止条件下,未受剪切作用的沥青相 剪切条件下(碾压作用),受剪切作用的沥青相

1.2技术特点

ROM M1温拌剂是基于表面活性剂技术的温拌添加剂,相比于常见降粘、发泡等温拌技术而言具有以下特点:

通过采用表面活性剂技术,降低了低温拌合条件下沥青的表面张力,有效的解决了由于低温拌合所导致的石料难以浸润、粘附力损失问题,能够在低温条件下形成良好裹覆,提高温拌混合料的抗水损性能。

通过采用表面活性剂技术,能够在摊铺、碾压过程中在沥青胶浆内形成结构性水膜,大幅度的提升温拌混合料的碾压效果,且在施工结束后表面活性剂将富集于沥青-石料界面,不存在于沥青胶浆内,不会对胶结料性能产生负面影响。

1.3产品序列

EWMA系列表面活性剂类的温拌剂的发展经历了三个主要阶段:

第一代:高浓度乳化沥青添加模式;早期应用中使用的高浓度乳化沥青在保温及与热拌楼沥青管路配合上存在缺点,促使开发了第二代温拌技术。

第二代:DAT(拌和楼拌缸直投),对一代改进后开发出温拌添加剂浓缩水溶液,大大减少了水汽的产生,使用更加方便。

第三代:ROM M1(直接与沥青混合生产成为温拌沥青),消除了水蒸汽对拌合设备运行的影响,进一步方便使用,降低了操作成本,实现国产化。目前第三代温拌技术ROM M1已经占到美国温拌混合料用量的90%以上,并在四川省高速公路的低温施工中得到了规模化应用。

表1 表面活性剂温拌第三代产品ROM M1与第二代DAT对比表

类型 | 二代产品DAT-H5 | 三代产品ROM M1 |

添加方式 | 拌和楼专用设备投放 | 拌和楼直投以及储运站添加 |

混合料生产 | 产生水汽,容易出现矿粉堵塞 | 无水汽,生产工艺与热拌一致 |

添加计量 | 需改造拌和楼,添加输送控制系统 | 与沥青输送控制体系相同 |

储存 | 在0℃以下容易出现结冰 | 0℃以下不结冰,更利于低温施工 |

物流 | 需单独的物流体系支撑,物流压力大 | 与现有沥青供应体系完全相同 |

降温幅度 | 30-60℃ | 30-60℃ |

成本 | 由于生产,流通环节较多,成本较高 | 施工方便,成本有优势 |

从表1中可以看出相比于二代产品DAT,ROM M1在0℃以下温度条件下储存时不会出现结冰现象,更加适用于冬季低温施工应用,由于省去了拌合楼改造、增加添加设备的环节,使其更加适合于施工现场大规模使用,在生产效率、质量控制等方面都表现出了更大的优势,适应了市场发展的要求。

2.ROM M1 的物理性质及性能评价

2.1 ROM M1物理性质

ROM M1温拌添加剂常温下为暗黄色液体,低温下具有良好的流动性,便于精确计量添加。其主要物理性质见表2。

表2 ROM M1温拌剂物理性质表

检测项目 | 单位 | 技术要求 |

物理形态(25℃) | - | 暗黄色液体 |

粘度(20 ℃) | mPa.s | 660-1225 |

粘度(30 ℃) | mPa.s | 350-645 |

密度(25℃) | kg/m3 | 968 |

胺值 | mgKOH/g | 515-605 |

表面张力((25℃)、0.6g/L) | mN/m | 34.0-37.0 |

2.2 ROM M1温拌沥青及温拌沥青混合料性能

基于表面活性剂技术的ROM M1不会改变沥青本身性质,常用掺量在4‰~8‰之间,其掺量根据所使用混合料级配、沥青种类的不同,通过相应的室内试验确定,添加ROM M1生产的温拌沥青各项指标与原样沥青基本相同,且完全符合规范的相应技术要求,参见表3。

表3 ROM M1温拌沥青技术指标与基质沥青对比表

技术指标 | 单位 | 基质沥青检测值 | 温拌沥青实测值 | 技术指标 |

△胺值* | mg/g | 0 | 7.5 | 无 |

针入度(5s) | dmm | 65 | 64.6 | 60~80 |

针入度指数PI | -0.77 | -0.75 | -1.5~+1.0 | |

软化点(R&B) | ℃ | 46.8 | 46.6 | ≥46 |

动力粘度 | Pa.s | 201.5 | 196.5 | ≥180 |

延度 | cm | 33.4 | 33.6 | ≥15 |

延度 | cm | >100 | >100 | ≥100 |

蜡含量(蒸馏法) | % | 1.9 | 1.9 | ≤2.2 |

闪点 | ℃ | >300 | >300 | ≥260 |

溶解度 | % | 99.7 | 99.7 | ≥99.5 |

密度 | g/cm3 | 1.011 | 1.012 | 实测记录 |

TFOT(或RTFOT)后 | ||||

质量变化 | % | -0.031 | -0.033 | ±0.8 |

残留针入度比 | % | 65 | 65 | 61 |

残留延度 | cm | 9 | 9.2 | 6 |

添加ROM M1温拌剂生产的70#温拌沥青,在125℃成型试件温度下,按AC16级配拌合温拌沥青混合料(油石比4.6%,成型试件平均空隙率4.0%),测得混合料性能如表4所示,从试验数据可以看出,温拌沥青混合料的各项指标完全满足规范要求。

表3 温拌沥青混合料性能表

检测项目 | 单位 | 温拌沥青混合料 | 规范要求 | 试验方法 |

马歇尔稳定度 | KN | 11.6 | ≥8 | T0709 |

流值 | mm | 3.1 | 1.5~4 | T0709 |

浸水马歇尔试验 残留稳定度 | % | 86.9 | ≥80 | T0709 |

冻融劈裂试验 残留强度比 | % | 89 | ≥75 | T0729 |

车辙试验动稳定度 | 次/mm | 2134 | ≥1000 | T0719 |

渗水试验 | mL/min | 5 | ≤120 | T0730 |

2.3 ROM M1热稳定性评价

为评价ROM M1温拌剂的热稳定性,将ROM M1温拌剂添加至70#沥青中,在125℃条件下储存30天,间隔两天取样,通过检测沥青中胺值、低温成型试件测定空隙率、测定混合料TSR等数据变化评价ROM M1长期储存热稳定性。检测结果如图2、图3、图4所示。

图2 胺值随储存时间变化图

图3 TSR随储存时间变化图

图4 低温成型试件空隙率随储存时间变化图

[注]:空隙率、TSR试验中,混合料级配采用AC13,试件成型温度125℃。

从图3中可以看出,在储存初期,胺值下降很快,这主要是由于温拌剂中低沸点杂质蒸发所致。在储存5天以后胺值保持稳定,这说明ROM M1中的有效成分在125℃储存时具有良好的热稳定性。

同样从图4、图5的低温成型混合料空隙率变化、TSR变化也可以看出,在长时间储存后,添加ROM M1生产的温拌沥青仍然具有优异的温拌性能,也证明了ROM M1在125℃长期储存时具有良好的热稳定性。

3.ROM M1温拌剂应用方向及应用案例

3.1 ROM M1温拌剂的应用方向

ROM M1温拌剂能够有效降低沥青混合料在拌合、摊铺阶段的控制温度,达到节能减排的使用目的,此外添加ROM M1温拌剂生产的温拌混合料具有碾压时间窗口大、降温速度慢、低温裹覆效果好、工艺过程胶结料老化轻、施工低热低烟等特点,可以拓展沥青混合料的应用场合、应用方式。主要应用方向如下:

人口密集城区道路

长大隧道沥青面层

低温施工,延长施工季节

高海拔山区,寒冷地区

长距离运输

温拌再生-大比例旧料热再生

3.2 ROM M1温拌剂低温应用案例

自2003年表面活性剂类温拌技术引进国内以来,已经在多个省份、多条道路上得到大量应用,国内已经有多个省份将该技术列为打造“科技示范路”或者“低碳公路建设示范工程”的主要支撑技术,并制定了相应的地方标准、指南。

随着温拌技术的应用日趋成熟,温拌技术的应用范围更为多元化,在市政道路(节能减排)、特殊路段(隧道路面)、特殊材料(橡胶沥青)、特殊级配(密实型超薄罩面)均得到了应用,在低温施工领域更是得到了规模化应用。将2003年来具有代表性的低温施工应用案例汇总,详见表4。

表4 ROM M1温拌技术应用案例及应用分类表

项目名称 | 应用类型 | 实施时间 | 厚度 | 类型 | 长度、数量 |

河北省道津汕公路 | 低温施工 | 2007.1 | 100px | AC13 | 1km |

四川都汶路 | 低温施工 | 2007.11 | 62.5px | UTAC-10 | 500m |

四川映日路 | 低温施工 | 2007.11 | 100px | AC13 | 500m |

海省德令哈市政道路 | 低温施工 | 2008.11 | 100px | AC13 | 1km |

150px | AC20 | ||||

神府高速 | 低温施工 | 2011.11 | 100px | AC-13 | 24000吨 |

150px | AC-20 | ||||

十天高速安康段 | 低温施工 | 2012.1 | 100px | AC-13 | 1300吨 |

郑民高速开封段 | 低温施工 | 2011.12 | 100px | AC-13 | 4600吨 |

西长凤高速 | 低温施工 | 2011.11 | 100px | Sup13 | 40000吨 |

125px | Sup20 | ||||

永古高速 | 低温施工 | 2011.11 | 100px | AC-13 | 1270吨 |

达陕高速 | 低温施工 | 2011.11 | 100px | SMA-13 | 187429吨 |

150px | AC-20 | ||||

广南高速 | 低温施工 | 2011.11 | 100px | SMA-13 | 172489吨 |

150px | AC-20 | ||||

纳黔高速 | 低温施工 | 2011.12 | 100px | SMA13 | 15000吨 |

雅西高速 | 低温施工 | 2011.1 | 100px | SMA13 | 23000吨 |

4.ROM M1温拌剂低温施工应用

4.1低温施工应用原理

对于热拌沥青混合料,影响碾压效果的是沥青的黏度,而黏度则关联于碾压时沥青混合料的温度。而影响ROM M1温拌混合料碾压效果的是沥青黏度与结构性水膜的叠加。

图5 ROM M1低温施工应用原理图

如图5所示,采用EWMA温拌技术生产的温拌混合料的摊铺、碾压工作性对温度的敏感度大大降低,在一定温度范围内形成了温度不敏感区间,在该温度区间内碾压时均可达到目标压实度,低温施工就是充分利用这个温度不敏感区间,拓展施工作业的温度、时间范围。

4.2低温施工应用方法

4.2.1 添加ROM M1温拌剂

ROM M1温拌沥青添加剂可以在沥青混合料拌合楼直接加入沥青储罐适当搅拌后使用;也可在沥青炼制工厂或沥青贮运中心添加。

图6 ROM M1添加示意图

直接在高温罐计量添加 在沥青泵送过程中实现添加

4.2.2 ROM M1温拌沥青混合料室内试验

ROM M1温拌沥青混合料设计不改变原有热拌沥青混合料的级配设计以及沥青用量。在进行ROM M1温拌沥青混合料室内试验设计时,建议先采用同样材料进行热拌沥青混合料的材料组成设计,并完成各项性能指标试验,确定一套完整的热拌沥青混合料设计体系作为标尺,然后通过切换室内试验温度,成型试件,检测相应的性能指标与同类型热拌沥青混合料性能指标进行对比,从而综合评价ROM M1温拌沥青混合料的性能。

ROM M1温拌添加剂为深黄褐色粘稠状液体,直接添加至沥青中,适用于不同的沥青混合料类型,相比同类型的热拌沥青混合料,各环节控制温度可下降 30℃~60℃。ROM M1温拌添加剂的掺加比例为沥青质量的 4‰~8‰,添加剂不计入胶结料用量,不改变原有热拌沥青混合料的组成设计。样品常温状况下密闭储存,避免阳光直接照射。室内试验流程如下:

①温拌沥青制备:将沥青加热至拌和温度,计算ROM M1温拌添加剂的添加 量,准确称量后,在搅拌状态下缓慢将温拌添加剂倒入沥青中,随后搅拌约 10min,完成温拌沥青制备;

②石料加热:加热温度一般比同类型热拌条件下的加热温度下降30℃ 以上,具体各阶段的建议温度可参见表 5。

表5 ROM M1温拌沥青混合料室内试验温度控制表

试验环节 | AC 类 | SMA 类 | ||||

70 号 | 90 号 | 110 号 | SBS 改性 | 橡胶沥青 | SBS 改性 | |

沥青加热温度(℃) | 145-165 | 140-160 | 135-155 | 160-170 | 170-190 | 160-170 |

集料加热温度(℃) | 125-135 | 120-130 | 115-125 | 140-150 | 140-150 | 145-155 |

出料温度(℃) | 125-135 | 120-130 | 115-125 | 140-150 | 140-150 | 145-155 |

成型温度 不低于(℃) | 120 | 115 | 110 | 135 | 135 | 140 |

③按同类型的热拌沥青混合料的试验流程完成温拌沥青混合料的拌和过程;

④出料温度:出料温度一般比同类型的热拌沥青混合料低 30~60℃;

⑤混合料在设定的成型温度(一般比同型号的热拌混合料低 30~60℃)条件下恒温 1 小时后成型。

试件成型方法推荐采用旋转压实,温拌混合料的旋转压实与马歇尔击实的成型效果偏差比热拌大,偏差的多少与级配类型有关。如偏差过大,由于旋转压实效果更接近现场压实,以旋转压实为准。

对于没有旋转压实仪实验室,采用马歇尔击实成型时击实温度按照少于同类热拌成型温度10℃控制。现场工程实施时以同类型热拌马歇尔密度控制温拌现场压实度,以消除成型方式对体积指标的影响。

4.2.3 ROM M1温拌沥青混合料低温施工控制温度

添加ROM M1温拌剂的基质沥青生产AC级配温拌混合料用于低温施工时,推荐的各环节控制温度范围如表6所示。按使用级配、采用胶结料不同,控制温度需参考表5并结合室内试验、现场试验段情况进行调整。

表6 ROM M1温拌沥青混合料低温施工推荐温度

施工工序 | 温度(℃) |

沥青加热温度 | 145~155 |

石料加热温度 | 145~155 |

沥青混合料出料温度 | 135~145 |

混合料摊铺温度 不低于 | 130 |

初压温度 不低于 | 120 |

复压温度,不低于 | 100 |

终压温度 不低于 | 80 |

②摊前熨平板应预热至100℃,保证夯锤工作正常。

③摊铺速度应严格控制,切忌为了赶施工进度造成摊铺速度过大,通常控制在2.5~4m/s为宜。

4.2.7 ROM M1温拌沥青混合料的碾压

4.2.7.1 设备配置

①对于两台摊铺机同步摊铺的情况,推荐采用2台初压钢轮、4台胶轮,1台终压钢轮;或者3台初压钢轮、3台胶轮,1台终压钢轮。

②对于加宽段三台摊铺机同步摊铺的情况,推荐采用3台初压钢轮、5台胶轮、1台终压钢轮;或者4台初压钢轮,4台胶轮,1台终压钢轮。

③钢轮吨位要求为13~16t,胶轮吨位为26~30t。

4.2.7.2 碾压原则

低温施工环境下,沥青混合料散失较快,采用温拌沥青混合料并不意味着“一劳永逸”,仍然要采取普通热拌沥青混合料在低温施工环境下的一些相应施工措施和碾压准则,保证碾压。

①初压紧跟原则:初压宜采用振动性能良好、吨位大、水量可控的优质钢轮压路机,紧跟摊铺机摊铺进度,尽早开振(一般为压实遍数1遍,去程静压找平,回程即开振),随后后续压路机紧跟碾压,组成“梯队紧跟”序列。

②早上胶轮原则:在摊铺面层厚度较薄(小于6cm)时,可根据实际情况,也可以将胶轮提至初压,即第一遍碾压就采用胶轮压路机,但此时应根据实际碾压效果调整,注意平衡碾压路面平整度要求。

③水量适宜原则:钢轮水量在不粘轮的情况下,应尽量减少喷水量,对于水量大小不可调控的压路机,可以采取“去程喷水,回程关闭”的方式。此外,还可以在喷洒赶上绑上布片,覆盖在压实轮上,用浸湿的布片来润湿车轮。

④振动与揉搓结合原则:温拌沥青混合料特殊的润滑结构适合钢轮的振动碾压方式和胶轮的搓揉碾压方式,无特殊情况,胶轮不允许停驶。

5.ROM M1低温施工应用的工程价值

低温施工是ROM M1温拌剂是主要工程应用方向,通过采用该技术可以有效的延长施工时效,带来相应的工程价值,具体包括以下三个方面。

①在热拌沥青混合料不宜施工的月份施工,在保证施工质量的前提下加快工程进度,降低施工单位的人力、机械成本。

②延长可施工作业时间,在气温较低的夜间也可安排施工作业,从而减少单位工程的施工封闭时间,加快施工进度节省成本。

③增大混合料供应半径,减少拌合楼供应盲区,使拌合楼的产能能够得到更为充分的发挥,提高设备利用率,节省成本。

ROM M1系列温拌技术是目前国内应用较为成熟的温拌技术体系,自2005年以来国内用该技术体系生产的温拌沥青混合料已累计超过300万吨,积累了大量令人信服的工程案例。

目前第三代产品ROM M1目前在美国本土的应用已经占到了表面活性剂类温拌技术的90%以上,并在在2011年冬季的四川省高速项目低温施工中得到大规模的应用。从目前国内研究、应用实践以及应用道路的跟踪观测情况看,ROM M1温拌剂产品稳定、工艺成熟,具有优异的低温施工性能。